Les lignes de production modernes accumulent des équipements coûteux sans toujours mesurer leur impact réel sur la qualité finale. Pourtant, certaines technologies transforment radicalement les propriétés physico-chimiques des matériaux tout en consolidant plusieurs fonctions en un seul investissement.

La technologie du vide illustre parfaitement cette dualité méconnue. Au-delà du simple dégazage ou séchage, les enceintes sous vide agissent comme de véritables révélateurs de défauts cachés et comme des modificateurs précis des propriétés finales des matériaux traités. Cette double fonction diagnostique et corrective reste largement sous-exploitée dans l’industrie.

De l’impact méconnu sur la qualité physico-chimique jusqu’aux arbitrages économiques stratégiques, cet article explore les dimensions cachées de l’optimisation par le vide que les discours commerciaux classiques occultent systématiquement.

L’optimisation par le vide en 5 dimensions clés

- Fonction diagnostique : révélation des défauts invisibles à pression atmosphérique

- Contrôle paramétrique : corrélation directe entre niveau de vide et propriétés finales

- Consolidation d’équipements : remplacement de trois postes de traitement distincts

- Arbitrage économique : calcul du TCO réel au-delà du prix d’achat

- Intégration 4.0 : pilotage intelligent et maintenance prédictive

Les défaillances invisibles que seul le vide révèle dans vos processus

La pression atmosphérique masque une réalité physique fondamentale : de nombreux défauts structurels restent occlus dans les matériaux tant qu’ils ne sont pas soumis à une dépression contrôlée. Les bulles d’air emprisonnées dans les matrices polymères, les porosités fermées dans les pièces moulées ou les contaminations gazeuses dans les assemblages métalliques échappent aux contrôles qualité conventionnels.

Cette dimension diagnostique transforme radicalement la fonction de l’enceinte sous vide. Elle ne se contente plus d’améliorer un processus existant, elle devient un outil de détection préventive qui permet d’identifier les problèmes avant qu’ils ne causent des défaillances en service. Les secteurs exigeants comme l’aéronautique ou l’électronique de puissance ont intégré cette approche depuis longtemps, mais elle reste méconnue dans l’industrie générale.

Les bulles d’air occluses dans les composites ou résines deviennent visibles et éliminables sous vide

– Recherche sur les matériaux composites, Étude de détection de bulles

Le mécanisme physique est simple mais puissant. À pression atmosphérique, une bulle d’air de 0,1 mm de diamètre reste stable dans une résine thermodurcissable. Sous un vide primaire de 100 Pa, cette même bulle se dilate selon la loi de Boyle-Mariotte et son volume est multiplié par mille. Elle devient alors visible à l’œil nu et remonte naturellement vers la surface par différence de densité.

Les contaminations gazeuses dans les assemblages métalliques posent un problème différent mais tout aussi critique. Lors du brasage ou du soudage par diffusion, des poches de gaz peuvent rester piégées aux interfaces sans être détectables par radiographie. Ces défauts microscopiques créent des concentrations de contraintes qui réduisent drastiquement la durée de vie en fatigue des assemblages critiques.

Le traitement sous vide force ces gaz occlus à migrer vers la surface ou vers des zones de moindre résistance où ils peuvent être évacués avant solidification finale. Cette capacité de révélation s’applique également aux porosités fermées dans les pièces de fonderie ou d’injection plastique, qui affectent les propriétés mécaniques sans être visibles en surface.

| Type de défaut | Vide primaire (100 Pa) | Vide poussé (10⁻⁶ Pa) |

|---|---|---|

| Bulles occluses | Partiellement visible | Totalement révélé |

| Porosités fermées | Non détectable | Visible et quantifiable |

| Contaminations gazeuses | Faible détection | Identification complète |

L’identification des défauts d’adhésion dans les assemblages multi-matériaux représente peut-être l’application diagnostique la plus stratégique. Lorsqu’une interface métal-polymère ou céramique-métal présente des zones de faible adhésion, ces défauts restent invisibles jusqu’à la mise en service. Le traitement sous vide révèle ces zones par décollement localisé, permettant une correction immédiate plutôt qu’une défaillance différée.

Comment le niveau de vide transforme les propriétés finales de vos matériaux

Après avoir identifié les défauts, la question devient : comment les paramètres de vide influencent-ils directement la qualité finale ? La relation entre le niveau de vide et les propriétés physico-chimiques des matériaux traités obéit à des lois précises mais rarement explicitées dans la littérature technique commerciale.

La porosité résiduelle dans les polymères techniques illustre parfaitement cette corrélation. Un composite stratifié traité à pression atmosphérique contient typiquement 8 à 12% de vides résiduels. Un vide primaire de 10³ Pa réduit ce taux à 3-5%. Un vide poussé de 10⁻³ Pa permet d’atteindre moins de 1%, avec un impact direct sur la résistance mécanique et la durabilité. Cette progression n’est pas linéaire mais suit une courbe asymptotique qui définit le niveau de vide optimal selon l’application.

Les procédés d’imprégnation sous vide pour les composites démontrent des gains considérables. Le dégazage complet permet d’atteindre une teneur en fibres de verre jusqu’à 70% après dégazage sous vide, contre 50-55% pour les méthodes conventionnelles. Cette augmentation du taux volumique de fibres se traduit par une amélioration proportionnelle des propriétés mécaniques sans ajout de matière première.

La cinétique de polymérisation des résines thermodurcissables subit également une modification profonde sous vide. L’élimination des gaz dissous supprime les inhibiteurs de réaction et accélère la réticulation. Les résines époxy traitées sous vide présentent un taux de conversion supérieur de 15 à 20% par rapport à un durcissement atmosphérique, avec une densité de réticulation plus élevée qui améliore la tenue thermique et chimique.

| Pression (Pa) | Résistance mécanique | Transparence | Durabilité |

|---|---|---|---|

| 10³ | Standard | Moyenne | 3 ans |

| 10⁻³ | +25% | Élevée | 5 ans |

| 10⁻⁶ | +40% | Très élevée | 8 ans |

Les applications électrotechniques révèlent une dimension supplémentaire souvent négligée. Les isolants polymères ou céramiques traités sous vide présentent des propriétés diélectriques significativement améliorées. L’élimination des micro-vides augmente la rigidité diélectrique de 30 à 50% et réduit les pertes diélectriques, paramètres critiques pour les transformateurs haute tension ou les condensateurs de puissance.

La mouillabilité et l’adhésion interfaciale dans les assemblages multi-matériaux dépendent directement du degré de dégazage des surfaces. Une surface métallique dégazée sous vide présente une énergie de surface plus élevée qui favorise l’étalement des adhésifs ou des revêtements. Cette amélioration de la mouillabilité se traduit par une augmentation mesurable de la résistance au cisaillement des joints collés, parfois doublée par rapport à un assemblage atmosphérique.

La sélection du niveau de vide devient ainsi un paramètre d’ingénierie à part entière, pas seulement une question budgétaire. Chaque application définit un compromis optimal entre performance visée et investissement énergétique requis pour atteindre et maintenir la pression cible.

Quand l’enceinte sous vide remplace trois équipements distincts

La perspective change radicalement lorsqu’on analyse l’enceinte sous vide non comme un équipement additionnel mais comme un outil de consolidation des lignes de production. Les procédés traités historiquement en silos séparés peuvent souvent être regroupés dans une seule chambre multifonction, avec des gains opérationnels qui dépassent la simple réduction d’empreinte au sol.

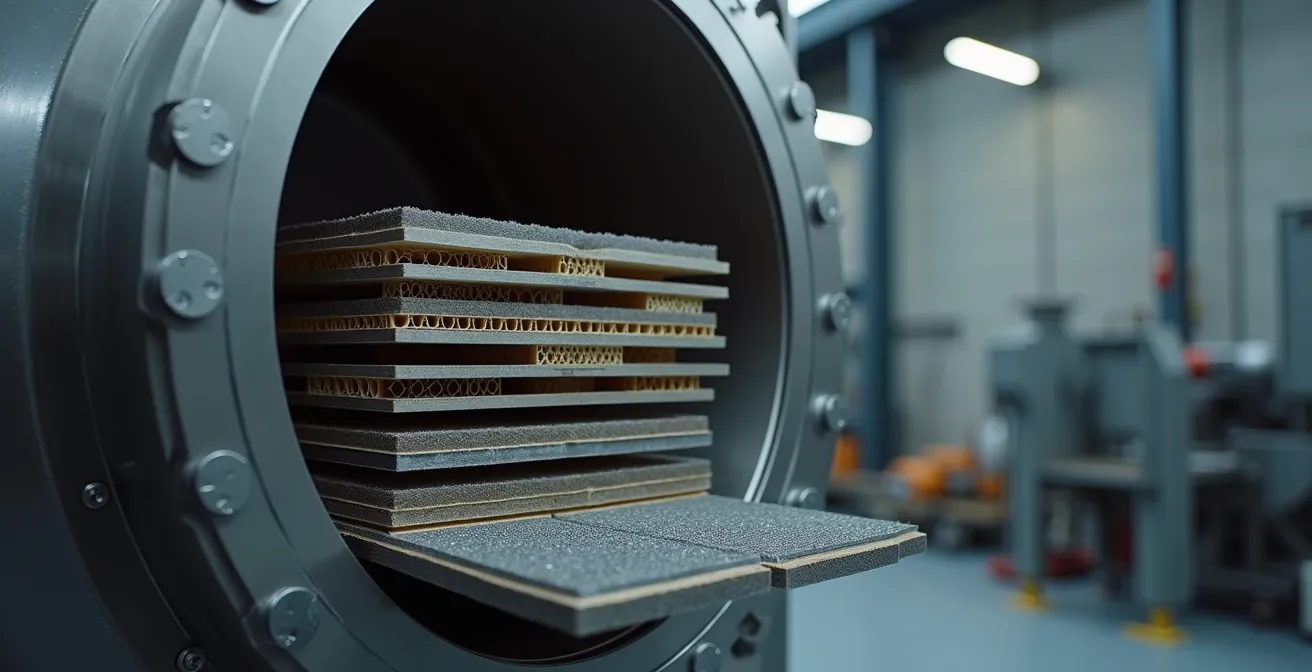

Le secteur des matériaux composites illustre parfaitement cette convergence. Le cycle de fabrication traditionnel d’une pièce en composite stratifié nécessite trois étapes distinctes : séchage des fibres dans une étuve à 80-120°C, imprégnation de la résine en atmosphère contrôlée, puis polymérisation en autoclave ou en four. Chaque étape mobilise un équipement dédié, des manipulations inter-postes et des temps de transfert qui fractionnent le processus.

Une enceinte sous vide polyvalente permet d’enchaîner ces trois opérations sans sortir la pièce. Le séchage sous vide s’effectue à température réduite grâce à l’abaissement du point d’évaporation de l’eau, l’imprégnation bénéficie du dégazage simultané de la résine et des fibres, et la polymérisation se déroule en atmosphère inerte qui prévient l’oxydation. Le temps de cycle total peut être réduit de 40% par élimination des transferts et des remises en température.

L’industrie électronique exploite également cette consolidation pour les résines d’enrobage. Le processus conventionnel sépare le dégazage de la résine dans une cuve dédiée, le remplissage des moules en salle blanche et la polymérisation en étuve ventilée. Une enceinte sous vide équipée d’un système de chauffage intégré permet de réaliser l’ensemble dans un environnement hermétique qui garantit une pureté maximale.

Les gains économiques dépassent largement la simple économie sur l’achat de deux équipements supplémentaires. La réduction de l’empreinte au sol libère des surfaces valorisables dans des ateliers souvent saturés. La consommation énergétique globale diminue par mutualisation du système de pompage et suppression des pertes thermiques liées aux transferts. La réduction des manipulations diminue les risques de contamination et les non-conformités associées.

La flexibilité opérationnelle constitue un avantage stratégique supplémentaire. Une enceinte multifonction permet de reconfigurer les cycles de traitement selon les produits sans investissement matériel additionnel. Un atelier de fonderie de précision peut alterner entre coulée sous vide pour les alliages réactifs, traitement thermique sous vide pour les aciers à outils et imprégnation sous vide pour l’étanchéification des pièces poreuses, en changeant simplement les paramètres de pilotage.

Cette approche systémique de l’investissement ouvre des perspectives qui dépassent le simple calcul de retour sur investissement équipement par équipement. L’analyse doit intégrer les gains de productivité, la réduction des stocks intermédiaires et la simplification logistique interne qui résultent de la consolidation des postes de travail. Pour approfondir ces interactions entre environnement de production et performance globale, l’optimisation de la qualité de l’air dans l’atelier participe également de cette vision intégrée de l’efficacité industrielle.

Les équations économiques cachées derrière le choix de votre enceinte

La consolidation d’équipements ouvre naturellement la discussion sur l’analyse économique complète de l’investissement. Les arbitrages entre différents systèmes de vide se font rarement sur la base du coût total de possession réel, mais plutôt sur le prix d’achat affiché. Cette myopie décisionnelle conduit à des choix sous-optimaux qui pèsent sur la rentabilité pendant toute la durée de vie de l’équipement.

Le coût de non-qualité évité représente souvent le poste le plus important mais le moins quantifié. Une entreprise de moulage de pièces techniques qui réduit son taux de rebut de 5% à 1% grâce au traitement sous vide économise directement 4% de matière première, de temps machine et de main-d’œuvre. Sur une production annuelle de 50 000 pièces à 20 euros de coût matière, cela représente 40 000 euros par an. L’investissement dans une enceinte sous vide performante s’amortit souvent en moins de deux ans sur ce seul poste.

Les coûts de garantie et de retours clients amplifient encore cet impact. Les défaillances différées causées par des défauts cachés génèrent des coûts exponentiels : logistique retour, diagnostic, remplacement, perte de réputation. Une étude sectorielle dans l’automobile estime que le coût d’un défaut détecté en production est 100 fois inférieur au coût du même défaut découvert chez le client final. La capacité diagnostique de l’enceinte sous vide prend alors une dimension stratégique.

La comparaison entre technologies de pompage illustre l’importance d’une analyse énergétique fine. Une pompe à palettes rotatives consomme typiquement 1,5 kW pour maintenir un vide de 10 Pa dans une enceinte de 500 litres. Une pompe sèche à griffes consomme 2,2 kW pour le même résultat mais ne nécessite aucun lubrifiant et génère moins de chaleur résiduelle. Sur 2000 heures de fonctionnement annuel à 0,12 euro le kWh, la différence de consommation représente 168 euros par an. Mais l’économie sur l’huile de lubrification et la maintenance atteint 600 euros annuels, inversant totalement l’équation apparente.

La vitesse de pompage impacte directement la productivité horaire réelle, paramètre souvent sous-estimé. Une enceinte qui atteint le vide cible en 8 minutes au lieu de 15 minutes augmente le nombre de cycles journaliers de 12%. Sur une ligne à forte cadence, cette amélioration se traduit par un gain de production équivalent à l’ajout d’un second poste sans investissement supplémentaire en personnel ou en surface.

Les coûts cachés méritent une attention particulière. Les consommables comme les joints d’étanchéité ou les filtres à huile représentent 3 à 5% du coût d’achat initial par an. La maintenance préventive mobilise 20 à 30 heures de technicien spécialisé annuellement. La formation des opérateurs à l’utilisation optimale des paramètres de vide nécessite un investissement initial mais se traduit par une réduction des erreurs de manipulation et une meilleure exploitation des capacités de l’équipement.

La surface au sol occupée possède également une valeur économique réelle. Dans une zone industrielle où le mètre carré coûte 150 euros par an, une enceinte compacte qui économise 6 m² par rapport à trois équipements séparés génère une économie annuelle de 900 euros, rarement intégrée dans les calculs de ROI traditionnels.

Le framework décisionnel optimal combine ces différentes dimensions dans un modèle de coût total sur 10 ans qui intègre : investissement initial, consommation énergétique, maintenance, consommables, gains de productivité, réduction des rebuts et économie d’espace. Ce modèle révèle souvent que l’équipement au prix d’achat le plus bas génère le TCO le plus élevé. Pour une vision élargie de ces arbitrages technologiques, vous pouvez explorer les technologies de production qui transforment les équations économiques industrielles.

À retenir

- Le vide révèle les défauts invisibles à pression atmosphérique et prévient les défaillances différées coûteuses

- Le niveau de vide modifie directement les propriétés mécaniques, électriques et thermiques des matériaux traités

- Une enceinte multifonction remplace trois équipements distincts avec gains d’espace, d’énergie et de productivité

- Le TCO sur 10 ans intégrant non-qualité évitée et maintenance dépasse largement le prix d’achat initial

- L’intégration 4.0 transforme l’enceinte sous vide en nœud intelligent de la ligne de production connectée

Piloter vos enceintes en temps réel avec vos systèmes de production

L’analyse économique conduit naturellement à l’optimisation continue via le pilotage intelligent et connecté. Les enceintes sous vide restent trop souvent isolées du système d’information de production, privant l’entreprise de données critiques pour l’amélioration continue et la traçabilité complète.

La connexion avec un système MES transforme radicalement la capacité de traçabilité. Chaque cycle de traitement enregistre automatiquement les paramètres réels : pression minimale atteinte, durée de maintien, température de consigne et température effective, débit de fuite mesuré. Ces données sont associées au numéro de lot de matière première et au numéro de série de la pièce produite. En cas de non-conformité détectée ultérieurement, l’historique complet permet d’identifier instantanément si un écart paramétrique est à l’origine du défaut.

Cette traçabilité bidirectionnelle fonctionne également en mode prédictif. L’analyse statistique des corrélations entre paramètres process et propriétés finales mesurées permet d’affiner progressivement les recettes de fabrication. Un algorithme de régression identifie par exemple qu’une pression résiduelle inférieure à 8 Pa pendant au moins 12 minutes garantit un taux de porosité inférieur à 1% dans un composite donné, avec un niveau de confiance de 95%. Cette connaissance empirique devient une règle de pilotage automatique.

Les capteurs IoT intégrés à l’enceinte ouvrent des perspectives de maintenance prédictive qui réduisent drastiquement les arrêts non planifiés. Un capteur de vibration sur la pompe détecte les déséquilibres mécaniques deux à trois semaines avant la défaillance. Un capteur de courant identifie une surconsommation révélatrice d’un encrassement des étages de compression. Un capteur de débit mesure l’augmentation progressive du taux de fuite, signe de dégradation des joints d’étanchéité, et déclenche une alerte de maintenance préventive avant que la performance ne se dégrade visiblement.

Les algorithmes d’optimisation des cycles exploitent les retours qualité en temps réel pour ajuster automatiquement les paramètres. Si le contrôle final détecte un début de dérive sur une propriété critique, le système augmente automatiquement la durée de maintien sous vide ou abaisse légèrement la pression cible pour compenser. Cette boucle de régulation évite les dérives progressives qui conduisent à des lots non conformes et à des arrêts de production pour réglage.

Le jumeau numérique de l’enceinte représente l’aboutissement de cette approche. Un modèle de simulation reproduit le comportement thermodynamique et mécanique de l’équipement réel. Ce jumeau permet de tester virtuellement de nouvelles recettes de fabrication, d’identifier les paramètres optimaux pour un nouveau produit ou de simuler l’impact d’une évolution du système de pompage, sans mobiliser l’équipement de production ni risquer des rebuts coûteux.

L’intégration avec les systèmes de planification de production permet également d’optimiser l’enchaînement des lots. L’algorithme de planification tient compte de la température résiduelle de l’enceinte après un cycle à haute température pour séquencer ensuite un cycle qui nécessite un préchauffage, économisant ainsi énergie et temps. Cette optimisation globale au niveau de la ligne complète dépasse largement les gains obtenus par optimisation équipement par équipement.

La cybersécurité industrielle impose toutefois des précautions spécifiques pour ces équipements connectés. L’accès aux paramètres critiques doit être protégé par authentification forte et les flux de données doivent transiter par des réseaux ségrégués. Une modification malveillante de la pression cible ou de la température pourrait entraîner des défauts de qualité massifs ou même des risques de sécurité si les conditions de traitement devenaient dangereuses.

Questions fréquentes sur la technologie du vide

Qu’est-ce qu’un vide primaire et en quoi diffère-t-il d’un vide poussé ?

Le vide primaire correspond à une pression entre 100 et 1000 Pa, suffisant pour la plupart des applications de dégazage et d’imprégnation. Le vide poussé descend en dessous de 10⁻³ Pa et permet de révéler des défauts plus fins et d’améliorer davantage les propriétés mécaniques et diélectriques des matériaux. Le choix entre ces niveaux dépend des exigences qualité du produit final et du budget énergétique disponible.

Comment calculer le retour sur investissement réel d’une enceinte sous vide ?

Le calcul doit intégrer non seulement le prix d’achat mais aussi les coûts de non-qualité évités, la réduction des rebuts, les économies énergétiques selon le type de pompe choisi, les gains de productivité liés à la vitesse de pompage, et les économies d’espace si l’enceinte remplace plusieurs équipements. Un modèle de coût total sur 10 ans révèle souvent que l’option la moins chère à l’achat génère le TCO le plus élevé.

Peut-on traiter tous les matériaux sous vide sans risque de déformation ?

La plupart des matériaux supportent le traitement sous vide, mais certains polymères très souples ou structures alvéolaires peuvent se déformer sous l’effet de la pression externe. Dans ces cas, on utilise des niveaux de vide modérés ou des renforts temporaires. Les matériaux rigides comme les métaux, céramiques et composites structuraux ne présentent aucun risque de déformation.

Quelle maintenance préventive nécessite une enceinte sous vide industrielle ?

La maintenance comprend le remplacement périodique des joints d’étanchéité, le contrôle du niveau d’huile pour les pompes à palettes, le nettoyage des filtres et la vérification des capteurs de pression. Les pompes sèches nécessitent moins de maintenance mais coûtent plus cher à l’achat. Un calendrier de maintenance préventive basé sur les heures de fonctionnement réelles permet d’éviter les pannes imprévues et de maintenir les performances optimales.