Dans les environnements industriels extrêmes, la défaillance d’un capteur de température peut entraîner l’arrêt complet d’une ligne de production, des non-conformités critiques ou même des incidents de sécurité. Les agressions chimiques, mécaniques et thermiques réduisent drastiquement la durée de vie des sondes exposées directement au fluide process.

Le doigt de gant constitue une barrière protectrice permettant d’isoler physiquement le capteur des contraintes du milieu. Pourtant, cette protection n’est pas neutre : elle introduit inévitablement des compromis entre robustesse et qualité de mesure. Comprendre les menaces réelles qui justifient son emploi, anticiper les situations où il devient contre-productif, puis maîtriser les paramètres de conception représente la démarche complète pour optimiser la protection sans dégrader la mesure.

Cette approche technique permet d’éviter les erreurs coûteuses de spécification et d’identifier précisément quand privilégier la protection maximale ou la réactivité du système de mesure.

Protection des capteurs de température : les points essentiels

Le doigt de gant protège les capteurs contre la corrosion, l’érosion et les chocs thermiques dans les environnements industriels sévères. Il prolonge considérablement la durée de vie des instruments mais introduit un compromis inévitable : chaque millimètre d’épaisseur supplémentaire ralentit le temps de réponse et réduit la précision. La sélection du matériau, de la géométrie et du dimensionnement détermine l’équilibre optimal entre protection et performance de mesure selon les contraintes spécifiques de chaque application.

Les menaces industrielles qui imposent le doigt de gant

Les capteurs de température installés sans protection dans les fluides process subissent des agressions multiples dont l’intensité varie selon le secteur industriel. La corrosion chimique attaque progressivement les métaux constitutifs des sondes, créant des piqûres puis des perforations qui conduisent à la défaillance. L’érosion mécanique par les particules en suspension use les surfaces exposées, particulièrement dans les écoulements à haute vélocité.

Les chocs thermiques répétés fragilisent la structure métallique des capteurs. Une variation brutale de plusieurs centaines de degrés génère des contraintes internes qui fissurent progressivement le matériau. Dans les environnements explosifs ATEX, l’exposition directe du capteur au fluide crée des risques supplémentaires d’inflammation.

La durée de vie comparative illustre l’impact de ces menaces. En pétrochimie, un thermocouple exposé directement à un fluide corrosif à 600°C survit typiquement 24 à 48 heures avant défaillance. Le même capteur protégé par un doigt de gant en Inconel fonctionne 18 à 24 mois dans des conditions identiques. Cette différence représente un facteur multiplicateur de durée de vie supérieur à 200.

| Industrie | Température max | Menaces principales | Durée de vie sans protection |

|---|---|---|---|

| Pétrochimie | 800°C | Corrosion chimique, érosion | 24-48h |

| Métallurgie | 1600°C | Chocs thermiques, oxydation | Quelques heures |

| Agroalimentaire | 200°C | Encrassement, milieux acides | 1-2 semaines |

Les seuils de contraintes déterminent la nécessité absolue de protection. Au-delà de 50 bars de pression, les vibrations induites par l’écoulement peuvent provoquer la rupture mécanique d’un capteur non protégé. À partir de 20 m/s de vitesse de fluide, l’érosion devient critique. La combinaison température élevée et milieu corrosif impose systématiquement une protection, car les mécanismes de dégradation se renforcent mutuellement.

Les conséquences opérationnelles d’une défaillance de capteur non protégé dépassent largement le coût de remplacement du composant. L’arrêt non planifié d’une ligne de production chimique coûte entre 50 000 et 200 000 euros par heure selon la capacité. Les dérives de température non détectées provoquent des non-conformités produit, imposant le retraitement ou la mise au rebut de lots entiers.

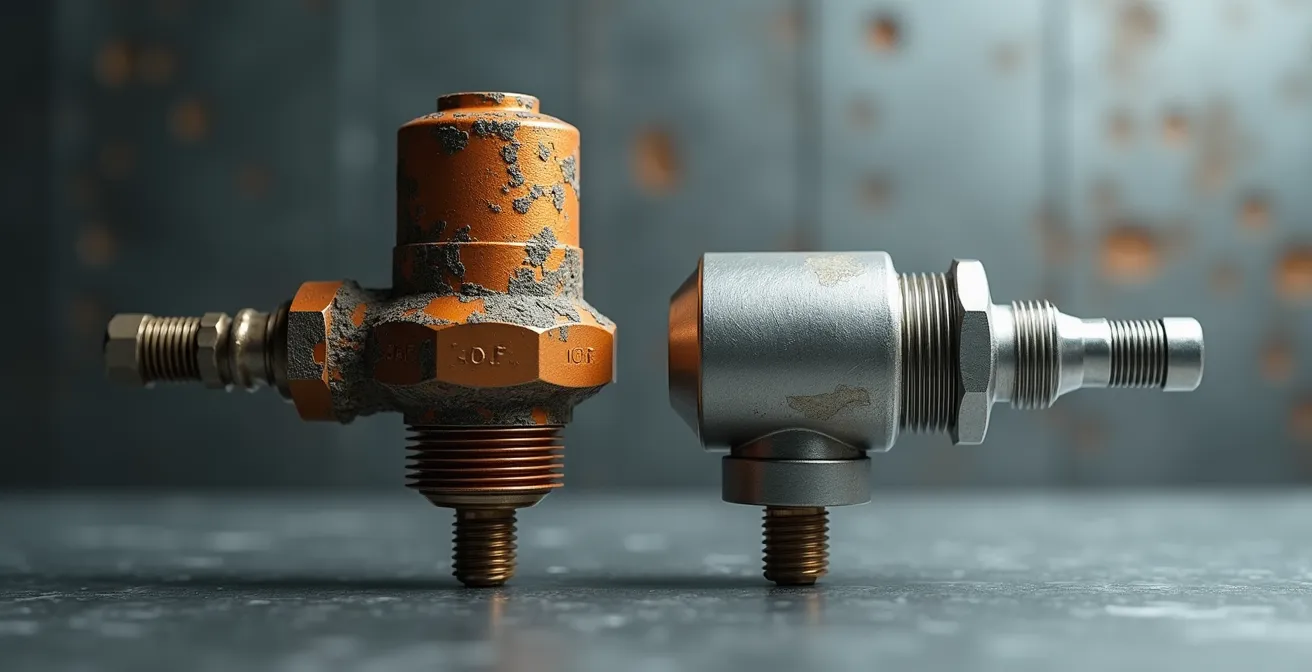

Le doigt de gant et la gaine interne en céramique protègent des dommages mécaniques et chimiques et augmentent la durée de vie des capteurs utilisés

– Endress+Hauser, Documentation technique TAF12T

Le marché reflète cette criticité croissante de la protection des instruments. Une analyse sectorielle révèle que le marché des capteurs industriels devrait atteindre 41,55 milliards USD d’ici 2029, porté notamment par les exigences accrues de fiabilité dans les industries de procédés continus.

Le compromis inévitable entre protection et précision de mesure

La protection apportée par le doigt de gant s’accompagne systématiquement d’une dégradation des performances de mesure. Cette réalité physique découle directement de l’ajout d’une résistance thermique entre le fluide process et l’élément sensible du capteur. Plus l’épaisseur de paroi augmente, plus le transfert de chaleur ralentit.

L’impact quantifié sur le temps de réponse varie selon la conception. Une étude comparative démontre que le doigt de gant réduit le temps de réponse de 30-50% par rapport à une mesure directe, selon l’épaisseur de paroi et le matériau choisi. Un capteur nu atteignant 63% de la valeur finale en 5 secondes nécessitera 7,5 à 10 secondes avec un doigt de gant standard de 4 mm d’épaisseur.

| Épaisseur paroi | Temps de réponse | Erreur de mesure | Protection |

|---|---|---|---|

| 2mm | 15 secondes | ±0,5°C | Basique |

| 4mm | 30 secondes | ±1,0°C | Moyenne |

| 6mm | 60 secondes | ±2,0°C | Maximale |

La dégradation de la précision provient de deux mécanismes distincts. D’abord, la résistance thermique additionnelle crée un gradient de température permanent entre le fluide et le capteur, introduisant une erreur systématique. Ensuite, en régime transitoire, l’inertie thermique du doigt de gant retarde la transmission des variations, créant un décalage temporel qui fausse la régulation des processus rapides.

Les zones d’arbitrage dépendent de la criticité relative de chaque paramètre. Dans un four de traitement thermique où la stabilité à ±2°C suffit mais où la durée de vie doit atteindre 5 ans, la protection maximale prime. À l’inverse, dans un réacteur chimique exigeant une régulation à ±0,3°C avec cycles thermiques de 30 secondes, la réactivité devient prioritaire et impose un compromis vers des doigts de gant minces ou des mesures directes avec remplacement fréquent.

Optimisation du compromis protection-performance dans l’industrie céramique

L’industrie céramique a développé des doigts de gant en nitrure de silicium permettant de maintenir une conductivité thermique élevée (30 W/m.K) tout en résistant à 1400°C, réduisant l’impact sur la précision à moins de 0,3°C tout en garantissant une protection contre l’abrasion et la corrosion.

Les stratégies de conception pour minimiser l’impact négatif incluent plusieurs approches complémentaires. L’optimisation géométrique privilégie les formes coniques réduisant l’épaisseur de paroi au niveau de la zone de mesure. Les matériaux à haute conductivité thermique comme l’Inconel ou certaines céramiques techniques accélèrent le transfert. Le remplissage de l’espace entre capteur et doigt de gant avec une pâte thermoconductrice ou de l’huile améliore le couplage thermique.

La sélection finale repose sur une matrice de décision pondérant les contraintes réelles. Un processus stable en température tolère un temps de réponse long. Un environnement moyennement agressif permet des parois minces. L’analyse combinée des menaces identifiées et des exigences de performance guide vers le compromis optimal spécifique à chaque application pour optimiser vos processus industriels.

Les situations où le doigt de gant dégrade la fiabilité

Contrairement à l’idée répandue que le doigt de gant améliore systématiquement la fiabilité, certaines configurations le transforment en source de problèmes majeurs. Les processus à variation thermique très rapide illustrent ce paradoxe. Lorsque la température du fluide varie de plus de 100°C en moins d’une minute, le retard de mesure induit par l’inertie du doigt de gant empêche la boucle de régulation de réagir à temps.

Cette latence crée des dépassements de consigne pouvant atteindre 30 à 50°C, provoquant des dégradations qualité produit ou des conditions dangereuses. Dans ces applications, la mesure directe avec remplacement fréquent du capteur devient paradoxalement plus fiable que la protection par doigt de gant, car elle garantit le respect des spécifications process critiques.

Identifier les situations à risque de défaillance

- Vérifier la vitesse d’écoulement du fluide (risque de vibrations si > 20 m/s)

- Contrôler la fréquence de variation thermique du process (problème si < 1 minute)

- Inspecter visuellement les zones de stagnation possibles dans le doigt de gant

- Mesurer l’écart entre température affichée et température réelle en régime transitoire

- Analyser les dépôts accumulés après 6 mois de fonctionnement

Les vibrations induites par l’écoulement constituent la deuxième source majeure de problèmes. Le phénomène de détachement tourbillonnaire de Von Kármán se produit lorsque le fluide contourne le doigt de gant à vitesse élevée. Ces tourbillons alternés créent des forces oscillantes perpendiculaires à l’écoulement. Si leur fréquence coïncide avec la fréquence propre du doigt de gant, une résonance catastrophique s’installe.

Les conséquences structurelles sont dramatiques. L’amplitude des vibrations augmente exponentiellement, provoquant la fissuration par fatigue à la base du doigt de gant en quelques heures ou jours. La rupture brutale libère le capteur dans le fluide, créant un risque de contamination et une perte totale de mesure. Les normes ASME PTC 19.3 imposent des calculs de vérification anti-résonance, mais de nombreuses installations anciennes ne les respectent pas.

Les changements rapides de température peuvent provoquer un choc thermique. Nous avons constaté que dans les applications avec cycles thermiques courts (< 30 secondes), le doigt de gant créait un retard critique empêchant la régulation correcte, avec des dépassements de température pouvant atteindre 50°C.

– Retour d’expérience, Delphi Auto Parts

Les zones mortes et l’accumulation de dépôts représentent la troisième catégorie de dysfonctionnement. Dans les fluides chargés en particules ou cristallisants, l’espace annulaire entre le capteur et le doigt de gant piège progressivement les matières. Cette accumulation isole thermiquement le capteur, dégradant graduellement la précision jusqu’à rendre la mesure totalement fausse.

Les applications basse température amplifient les erreurs induites par la résistance thermique. À -50°C, un doigt de gant standard introduit une erreur de +3 à +5°C, rendant impossible le respect de tolérances serrées. Dans les procédés cryogéniques, les conceptions spéciales à paroi ultra-mince ou les mesures directes deviennent obligatoires.

Les paramètres de conception qui déterminent l’efficacité protectrice

La spécification optimale d’un doigt de gant repose sur l’analyse combinée de plusieurs paramètres interdépendants. Le choix du matériau constitue la première décision structurante. La compatibilité chimique avec le fluide process élimine d’emblée certaines options : l’acier inoxydable 316L ne résiste pas aux acides concentrés, imposant l’Hastelloy C-276 malgré son coût supérieur.

La conductivité thermique du matériau impacte directement le temps de réponse. L’inox 316L à 16 W/m.K transfère la chaleur deux fois plus lentement que l’Inconel 600 à 29 W/m.K. Cette différence se traduit par 8 à 12 secondes supplémentaires de temps de réponse pour un doigt de gant de 150 mm de longueur. La résistance mécanique détermine l’épaisseur minimale de paroi capable de résister aux contraintes de pression et de flexion.

| Matériau | Température max | Résistance chimique | Applications types |

|---|---|---|---|

| Inox 316L | 900°C | Excellente | Chimie, agroalimentaire |

| Inconel 600 | 1150°C | Très bonne | Pétrochimie, nucléaire |

| Hastelloy C-276 | 1000°C | Exceptionnelle | Milieux très corrosifs |

| Céramique SiN | 1400°C | Bonne | Métallurgie, verre |

Le calcul de la longueur d’immersion minimale suit les prescriptions normatives ASME PTC 19.3 et DIN 43772. La règle générale impose une immersion d’au moins 10 fois le diamètre externe du doigt de gant pour assurer un profil thermique stabilisé à l’extrémité de mesure. Une marge de sécurité de 20 à 30% compense les variations de niveau et les erreurs d’installation.

L’épaisseur de paroi résulte d’un calcul mécanique intégrant la pression interne, les contraintes de flexion dues à l’écoulement, et un coefficient de sécurité. Une formule simplifiée donne : e = (P × D) / (2 × σ × η), où e représente l’épaisseur, P la pression, D le diamètre, σ la contrainte admissible du matériau, et η un coefficient de soudure. Les normes imposent typiquement un coefficient de sécurité de 4.

Les diamètres et l’espace annulaire (clearance) entre le capteur et le doigt de gant influencent le transfert thermique. Un jeu excessif crée une lame d’air ou de fluide stagnant qui isole thermiquement. L’optimum se situe entre 1 et 3 mm de clearance radial, permettant l’insertion facile du capteur tout en minimisant la résistance thermique. Le remplissage avec une pâte conductrice ou de l’huile thermique améliore encore le couplage.

La forme de tige conique est la plus utilisée, garantissant à la fois un temps de réponse court et une grande résistance

– WIKA France, Guide technique doigts de gant

La géométrie conique présente effectivement des avantages mécaniques significatifs. Une analyse structurelle démontre que la forme conique réduit les contraintes de 60% à la base par rapport à une forme cylindrique de même diamètre à l’extrémité. Cette réduction permet soit d’augmenter la longueur d’immersion, soit de diminuer le diamètre à la base, réduisant ainsi l’encombrement et les perturbations d’écoulement.

La fixation et l’ancrage déterminent la tenue mécanique de l’ensemble. Le mode de raccordement le plus courant utilise un filetage conique NPT ou un filetage cylindrique avec joint torique. Les installations soumises à de fortes vibrations nécessitent un contre-écrou de blocage ou un soudage direct sur la tuyauterie. La conception doit minimiser les porte-à-faux pour éviter les moments de flexion excessifs qui conduiraient à la rupture par fatigue, notamment pour optimiser vos opérations de maintenance.

À retenir

- Le doigt de gant protège contre les agressions chimiques, mécaniques et thermiques, multipliant la durée de vie des capteurs par un facteur 100 à 200 en environnements sévères

- La protection introduit un compromis inévitable : chaque millimètre d’épaisseur supplémentaire réduit le temps de réponse de 30 à 50% et augmente l’erreur de mesure

- Dans les processus à cycles thermiques rapides ou les écoulements à haute vélocité, le doigt de gant peut dégrader la fiabilité plutôt que l’améliorer

- La sélection du matériau, de la géométrie conique et du dimensionnement selon les normes ASME détermine l’équilibre optimal entre protection et performance

- Le diagnostic préventif des modes de défaillance et les inspections périodiques permettent d’anticiper 90% des ruptures avant l’incident critique

Les modes de défaillance et leur méthodologie de diagnostic

L’analyse des défaillances récurrentes révèle des signatures caractéristiques permettant un diagnostic rapide. La corrosion se manifeste par une dérive lente et progressive de la mesure, accompagnée d’un amincissement visible de la paroi lors de l’inspection. Les piqûres de corrosion localisée créent des points de faiblesse mécanique avant de perforer complètement le doigt de gant.

Les dépôts internes produisent une augmentation graduelle du temps de réponse sans modification de la précision en régime stabilisé. Le capteur affiche la bonne température finale mais met de plus en plus de temps pour l’atteindre. Une inspection avec endoscope révèle l’accumulation de matière dans l’espace annulaire. Le nettoyage ou le remplacement restaure les performances initiales.

La fissuration par fatigue mécanique présente un schéma typique : une défaillance brutale sans signe avant-coureur apparent survient après des milliers de cycles de vibration. L’examen post-mortem montre des lignes de fatigue concentriques partant d’une zone de concentration de contraintes, généralement à la base du doigt de gant ou au niveau d’un changement de section. La prévention repose sur le calcul initial de vérification anti-résonance selon ASME PTC 19.3.

Après analyse de 500 cas de défaillance, nous avons constaté que 70% étaient dus à une sélection inadéquate du matériau ou de l’épaisseur, 20% à des vibrations non anticipées, et seulement 10% à l’usure normale. Un calcul ASME PTC 19.3 préventif aurait évité 90% de ces défaillances.

– Retour terrain, Icarsoft France

La déformation par vibrations se détecte par une évolution de la position du doigt de gant. Une mesure dimensionnelle comparative entre l’état initial et après quelques mois de fonctionnement révèle une courbure ou un désalignement. Les vibrations permanentes, même d’amplitude modérée, induisent un fluage progressif du métal à haute température, conduisant à terme à la rupture.

L’arbre de décision diagnostique structure la recherche de panne. Une dérive lente oriente vers l’encrassement ou la corrosion progressive. Une défaillance brutale suggère une rupture mécanique, une défaillance électrique du capteur, ou une perforation soudaine du doigt de gant par corrosion localisée. Les symptômes différenciateurs permettent de discriminer entre un problème du capteur lui-même et un problème du doigt de gant.

Si le capteur extrait du doigt de gant fonctionne correctement en test, le problème provient du doigt de gant. Si le capteur est également défaillant, l’origine peut être soit une défaillance intrinsèque du capteur, soit une agression transmise malgré le doigt de gant (surchauffe, choc). L’inspection visuelle du doigt de gant après démontage apporte généralement la réponse définitive.

Les inspections préventives suivent un protocole standardisé. Les points de contrôle critiques incluent l’épaisseur de paroi résiduelle mesurée par ultrasons, l’intégrité de surface inspectée visuellement ou par ressuage magnétique, l’alignement et l’absence de déformation, et l’état du raccordement fileté ou soudé. La fréquence recommandée varie selon la sévérité du process.

Pour les applications critiques à haute température dépassant 800°C, une inspection visuelle mensuelle et un contrôle dimensionnel trimestriel sont préconisés. En environnement standard modérément agressif, une vérification semestrielle suffit. Les installations soumises à de fortes vibrations nécessitent une surveillance renforcée avec contrôle ultrasonore des épaisseurs tous les 3 mois.

Les stratégies de maintenance prédictive exploitent des indicateurs précoces de dégradation. Le suivi des tendances du temps de réponse thermique détecte l’encrassement progressif avant qu’il ne devienne critique. L’analyse vibratoire par accéléromètres identifie les fréquences de résonance émergentes signalant une dégradation de la rigidité structurelle. Les seuils d’alerte déclenchent le remplacement préventif avant la défaillance en service.

La mise en œuvre d’un programme de surveillance structuré réduit les arrêts non planifiés de 60 à 80% et prolonge la durée de vie effective des installations de 30 à 50%. L’investissement dans des doigts de gant correctement spécifiés et régulièrement inspectés se rentabilise rapidement par la réduction des coûts d’indisponibilité et l’amélioration de la qualité de mesure tout au long du cycle de vie.

Questions fréquentes sur la mesure de température

Comment identifier une défaillance du doigt de gant par rapport au capteur ?

Une dérive lente et progressive indique généralement un encrassement du doigt de gant, tandis qu’une défaillance brutale suggère un problème du capteur. Vérifiez d’abord les connexions électriques et l’état visuel du doigt de gant.

Quelle est la fréquence recommandée d’inspection ?

Pour les applications critiques à haute température (>800°C), une inspection visuelle mensuelle et un contrôle dimensionnel trimestriel sont recommandés. En environnement standard, une vérification semestrielle suffit.

Quels sont les signes avant-coureurs d’une rupture imminente ?

Les fissures en surface, la déformation visible, l’amincissement de la paroi (mesurable par ultrasons) et les vibrations anormales sont des indicateurs critiques nécessitant un remplacement immédiat.